紫光股份智能工廠是紫光股份旗下全資子公司,園區(qū)占地4萬平方米左右,年產(chǎn)服務器近50萬臺。該工廠既是高端智能化的“工業(yè)4.0”生產(chǎn)基地,同時也是紫光集團探索零碳智慧園區(qū)的最佳實踐,能夠減少30%-50%用能/用碳成本。

紫光股份智能工廠實景圖

什么是“未來工廠”?

頭頂「浙江省第一批“未來工廠”試點企業(yè)、“數(shù)字經(jīng)濟龍頭項目”、工業(yè)4.0樣板、零碳工廠、綠色工廠」等榮譽頭銜的紫光股份智能工廠,給出了新答案:

既要智能生產(chǎn)

- 精益:人均產(chǎn)出提升5倍,人員同比減少60%,訂單交付周期縮短65%

- 智能:實現(xiàn)單板無人化,自動化率達到88%,智能制造直通率96%

- 柔性:實現(xiàn)無感快速變線,換線時間從20-30分鐘/次降低到0-3分鐘/次,換線效率提升7-12倍

- 物聯(lián):60類1500余臺生產(chǎn)設備智能監(jiān)測,統(tǒng)計決策響應速度提升80%,設備故障停機率降低50%

也要低碳運營

- 綠色:光伏鋪設面積一萬平米,裝機容量1000KW,發(fā)電量100萬千瓦時/年,年度減少CO?排放990噸

要在高效生產(chǎn)的同時,還能做到整體零碳運行,就需要鏈接起智慧園區(qū)、數(shù)字工廠兩大場景全部業(yè)務子系統(tǒng),整合所有資源,合理調(diào)用各種維度的數(shù)據(jù),進行實時通盤“思考”。但各個系統(tǒng)間的通信協(xié)議和數(shù)據(jù)格式各不相同,如何打通數(shù)據(jù)壁壘,形成資產(chǎn)沉淀,從而賦能未來工廠業(yè)務革新?

01 數(shù)字孿生可視化,一圖革新生產(chǎn)流程

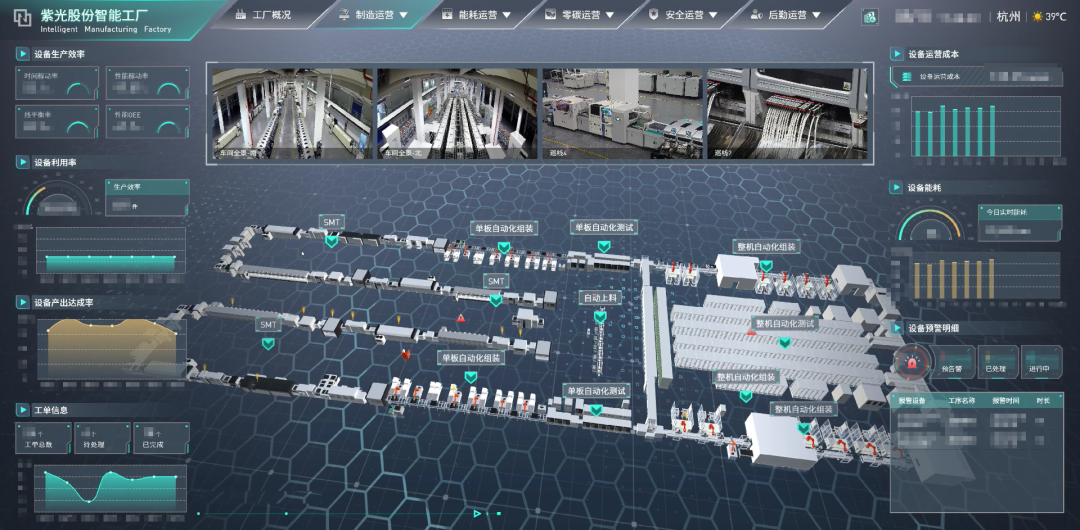

智慧大屏上的機械臂3D模型正在組裝零部件,現(xiàn)實中這臺機械臂也正以相同的動作執(zhí)行工作任務。

生產(chǎn)線上發(fā)生的每一點變化,都被一一映射在數(shù)字孿生空間中,以數(shù)據(jù)驅(qū)動展現(xiàn)在「數(shù)字工廠運營管理中心」這一數(shù)字孿生可視化大屏上。

小朋友們正在參觀數(shù)字工廠運營管理中心

新華三聯(lián)合UINO優(yōu)锘,以領先的數(shù)字孿生技術(shù)為紫光股份智能工廠打造運營管理中心,實現(xiàn)工廠實時、透明的3D數(shù)字孿生可視化,不僅讓管理人員能隨時隨地查看園區(qū)和工廠的運營情況,也能讓一線工人直觀看懂生產(chǎn)進展、異常狀態(tài)告警等業(yè)務數(shù)據(jù)。

例如,AI算法讓視頻終端像管理者一樣可以思考和判斷,將異常情況突出顯示給中控室工作人員,把非結(jié)構(gòu)的視頻數(shù)據(jù)變成告警事件數(shù)據(jù),徹底擺脫人力監(jiān)測。工作人員在智慧系統(tǒng)的幫助下,將精力集中在設計迭代、故障診斷與處理、流程優(yōu)化等更重要的環(huán)節(jié)上,輔助革新生產(chǎn)流程,提升生產(chǎn)效率。

02 “業(yè)務、系統(tǒng)、數(shù)據(jù)”全貫通,一圖展現(xiàn)20+運營維度

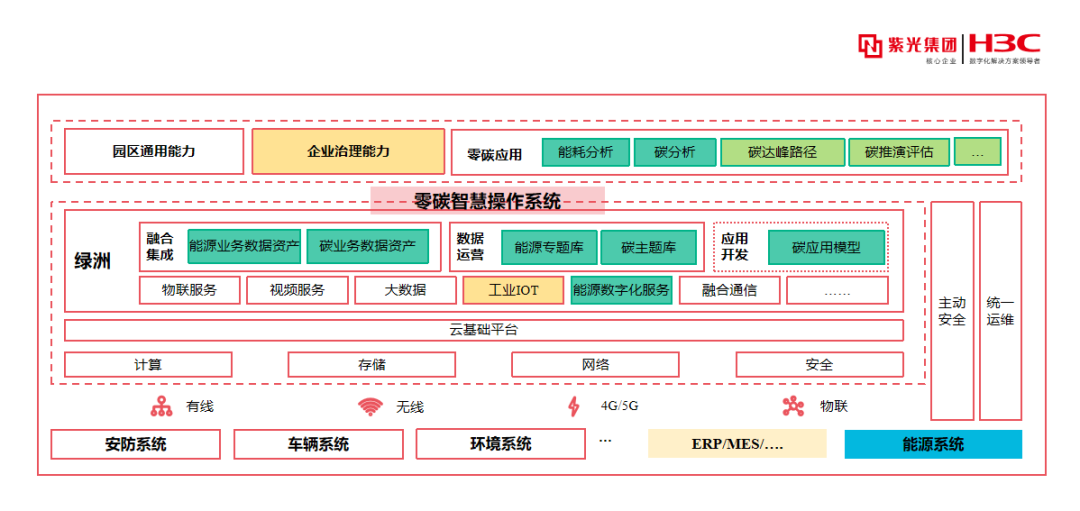

紫光股份智能工廠采用新華三零碳智慧園區(qū)解決方案,以綠洲平臺為基礎提供標準化的接入集成方式,實現(xiàn)SRM、ERP系統(tǒng)、MES、能源、車輛、環(huán)境、安防等各個系統(tǒng)的融合集成,數(shù)據(jù)共享;同時利用大數(shù)據(jù)、AI等能力,對海量數(shù)據(jù)進行開發(fā)與治理,形成相應的工廠運行策略建議,提升整體資源利用效率。

圍繞“零碳”大目標,展開對核心生產(chǎn)數(shù)據(jù)、園區(qū)關鍵運營狀態(tài)20+主題模塊的運營狀態(tài)跟蹤,通過整體概覽、制造運營、零碳運營、安全運營、后勤運營統(tǒng)一呈現(xiàn)在運營管理中心上。

03 制造鏈條綠色優(yōu)化,提升40%優(yōu)化效益

進入紫光股份智能工廠,一輛輛AGV(自動導引運輸車)在面前有序穿行,生產(chǎn)線上的工人不見了,偶爾看到他們,都是在操縱智能設備。我們能看到不少智慧生產(chǎn)場景:

- 機器視覺質(zhì)檢,越檢越準:質(zhì)檢環(huán)節(jié)加入機器視覺質(zhì)檢,通過云上視覺檢測,24小時無間斷,檢測精準度已達97%,并且還在隨深度學習模型優(yōu)化不斷提高

- 自動化物流,高效調(diào)配:AGV在各個環(huán)節(jié)、產(chǎn)線、庫區(qū)間對原料、成品、半成品進行靈活調(diào)度,讓計劃帶動生產(chǎn),生產(chǎn)拉動倉儲,實現(xiàn)產(chǎn)品周轉(zhuǎn)間歇最小化:產(chǎn)品在庫1天、主材料在庫2天、在制周期1-2天

約90%的生產(chǎn)設備、機械手、AGV等都已通過工業(yè)物聯(lián)網(wǎng)平臺實現(xiàn)無縫鏈接,“以機代人”不僅大大降低工人的勞動強度和操作難度,通過對設備全生命周期狀態(tài)數(shù)據(jù)的全面剖析,更能輕松實現(xiàn)預測性維護,降低生產(chǎn)風險,延長設備壽命。

04 源-探-管-服,工業(yè)園區(qū)的碳中和實現(xiàn)路徑

碳排放管理體系規(guī)劃涉及的知識面和行業(yè)信息很廣,包括組織邊界的界定、溫室氣體種類的劃分、碳盤查的種類等,困難重重。

新華三聯(lián)合頂尖高校等研究機構(gòu),參考行業(yè)內(nèi)最前沿的標準,將工廠的各個用碳場景抽絲剝繭,落地國家級科研成果,最終形成完備的碳排放和碳資產(chǎn)溯源體系,以源、探、管、服為思路落實雙碳目標。

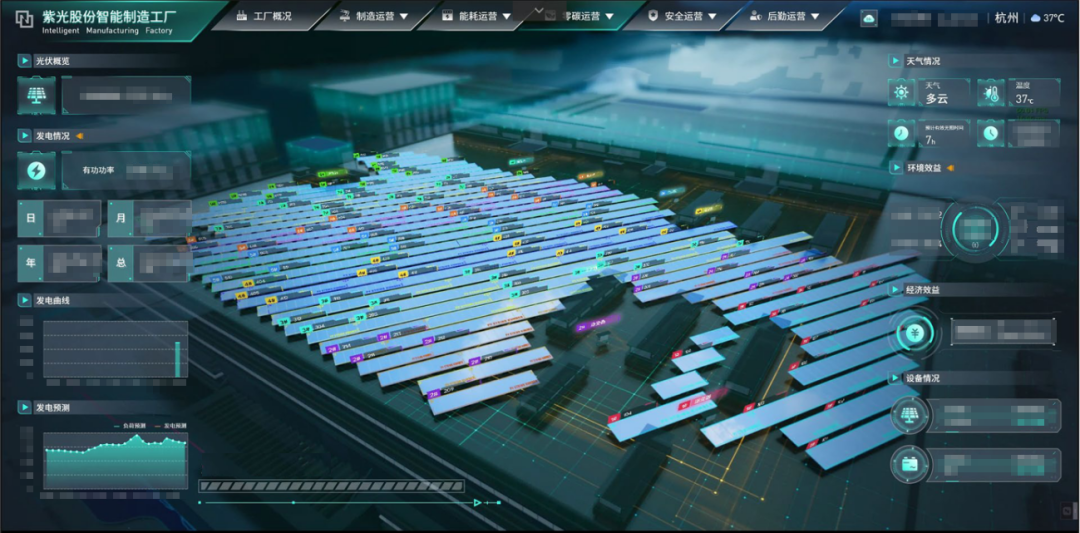

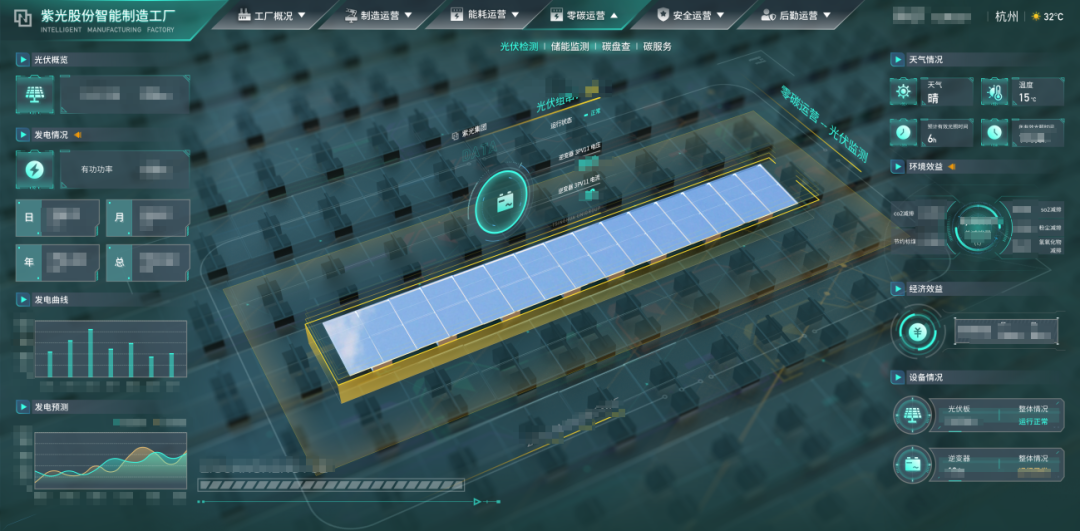

?源:光伏儲能,以綠電供生產(chǎn)

工廠樓頂,上千塊光伏面板正源源不斷地提供清潔“綠電”,減少大量CO?、SO?、粉塵、氫氧化物的排放,一年可供電近百萬度。

依托蓄冷、蓄熱、儲能系統(tǒng),匹配波峰波谷能源負荷與成本,幫工業(yè)園區(qū)綜合能效實現(xiàn)最大優(yōu)化,并全面監(jiān)控電池的溫度、電流、是否泄露,通過算法模擬溫度上升曲線做預警,通過切斷直流柜內(nèi)斷路器、安全閥泄壓、觸發(fā)集裝箱內(nèi)滅火器等方式進行告警處理。

同時,在廠界、廠內(nèi)設置多處廢水、廢氣、噪音監(jiān)測點位。一旦臨近排污臨界值,即時發(fā)出告警,同步調(diào)用視頻信息,讓相關工作人員得以及時掌控與處理。

?探:碳家底盤查,碳足跡跟蹤,形成碳一屏可查

對園區(qū)于工廠的用能、碳減排、碳匯展開監(jiān)測、核算、統(tǒng)計和分析。實現(xiàn)園區(qū)碳排放、碳減排、碳匯及達峰中和情況一屏掌控、一鍵直達,及時準確獲取關鍵指標數(shù)據(jù)。

依賴于數(shù)字化,紫光股份智能工廠的碳排放實現(xiàn)了三大特色:

- 全程線上化,業(yè)務數(shù)據(jù)化、數(shù)據(jù)資產(chǎn)化

- 根據(jù)能電碳模型,可將碳排放核算周期縮短至天,甚至小時

- 運營管理中心一觸即達,提供數(shù)據(jù)+智能分析,輔助決策

?管:水/電/氣/空調(diào)/照明全維度能效管理和優(yōu)化

基于上千個監(jiān)測點位,展現(xiàn)全景全維度能效運營態(tài)勢,并進行通盤調(diào)控。例如:員工下班后,建筑自動進行運維自檢,空調(diào)、照明、電梯等進入低功耗狀態(tài),確保不浪費每一度電。通過節(jié)能改造措施,整體節(jié)能降碳14%。

?服:雙碳推演,助力企業(yè)長期低碳發(fā)展

在進行碳達峰/碳中和預測的同時,展開了碳排放趨勢與園區(qū)產(chǎn)值、員工人數(shù)、能源消費的對比分析,為長期低碳發(fā)展打下堅實的基礎。

利用數(shù)據(jù)驅(qū)動,集成物聯(lián)、視頻、大數(shù)據(jù)、AI等新ICT能力,實現(xiàn)管理運營歷史可查、實時可視、未來可測。同時通過平臺打通各系統(tǒng)之間的信息壁壘,實現(xiàn)業(yè)務與數(shù)據(jù)多維度深度融合,輔助園區(qū)運營決策,協(xié)同管理,加速業(yè)務運轉(zhuǎn)和事件閉環(huán),實現(xiàn)智能生產(chǎn)、智慧低碳運營。

05 未來工廠描繪產(chǎn)業(yè)革新方向

從數(shù)字工廠、智能工廠,到更高階的“未來工廠”,新稱呼囊括更多新技術(shù)和理念。

紫光股份智能工廠充分利用5G、工業(yè)互聯(lián)網(wǎng)、人工智能、虛擬現(xiàn)實、工業(yè)機器人、無人工廠等先進的工業(yè)4.0與數(shù)字化技術(shù),結(jié)合先進的生產(chǎn)運營管理實踐,打造國內(nèi)領先的智能制造基地,并形成可復制的數(shù)字化工廠解決方案。

未來,紫光股份智能工廠將以自身創(chuàng)新實踐,帶動整條產(chǎn)業(yè)鏈和產(chǎn)業(yè)集群同步提升,進一步壯大實體經(jīng)濟,加快建設現(xiàn)代產(chǎn)業(yè)體系。

11.6K

11.6K

2022-10-28

2022-10-28  by

by